OKAGAKIは1978年に福岡県遠賀郡岡垣町にて創業開始。

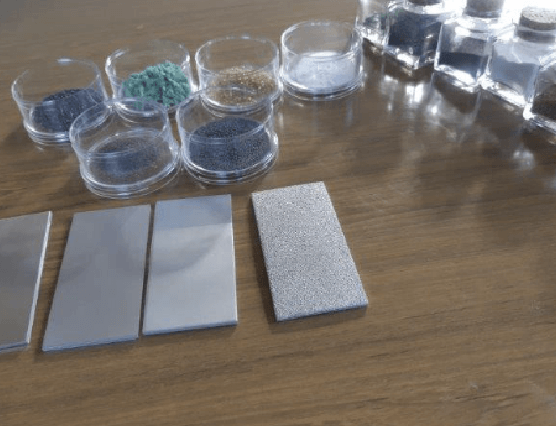

ブラスト業務を専業とし、重防食塗装、製缶加工と合わせお客様の課題や要望に応える企業として、

創業者の社訓「感謝」をもって歩み続けてまいりました。

私達は、皆様から頂いた課題に答える事で今日も成長を続けております。

問合せを頂ける全ての皆様に感謝の気持ちをもち、全力で取り組む企業。

もっともっと沢山の「こんな事できますか」を投げかけて下さい。

それこそがOKAGAKIの成長の原動力です。個人、法人問いません。

一緒に仕事が出来てよかったと笑顔をいただけるように日々努めます。

全ての業務を通じて出来ることを探求、追求すること。

社員が自主性を持ち、出来ることを考え取り組むこと。

今日までの経験だけを常識とせず、常識を疑うこと。

会社は自己実現の場、社員の成長こそが社財である。