サンドブラストとショットブラストの違いは「工法」と「研磨材」です。

サンドブラストとショットブラスト。まったく異なるブラスト工法ながらも、まれに混同される場合があります。サンドブラストで出来ることとショットブラストで出来ることは異なります。サンドブラストを依頼する前に、それぞれの違いや特徴、メリットやデメリットを理解しておきましょう。

サンドブラストとショットブラストの違いは「工法」と「研磨材」です

サンドブラストとショットブラスト。同じような意味で捉えられている方もいらっしゃいますが、実はまったくの別物。サンドブラストとショットブラストの違いは「工法」と「研磨材」にありました。 サンドブラストとショットブラストそれぞれの違いや特徴、そしてメリットやデメリットについて詳しく解説していきたいと思います。

サンドブラストとショットブラストの違い其の一『工法』

サンドブラストとショットブラストの違い。それは「工法」です。ちなみに、サンドブラストとショットブラスト以外にも「グリットブラスト」や「スポンジブラスト」など、さまざまなブラスト加工方法があります。 ここではブラスト工法の分類、特徴や違いについて説明していきます。

ブラスト工法とはそもそも『素地調整』の方法のこと

サンドブラストやショットブラストなど、一般的に〇〇ブラストと言われている工業技術を総称して「ブラスト工法」といいます。このブラスト工法、どんな種類にせよ目的は「素地調整」です。 素地調整とは、難しい言葉を使うならば「清浄粗面化」することです。製品表面に浮いているサビや汚れを落とす「清浄工程」と、製品表面をザラザラした粗い面に加工する「粗面工程」。この2つの工程が「清浄粗面化」になります。 製品に新しく塗装を施す場合や製品に他の部品を接着する場合において、接着面の状態は非常に重要です。塗装は塗料を製品表面に「接着」する作業です。塗装面がツルツルしていると塗料が剥がれ落ちやすくなってしまいます。部品の接着も同様です。製品表面に塗料や部品などを「強く接着させる」ために素地調整を行なうのです。

ブラスト工法は大きく分けると2種類

ブラスト工法は大きく分けると2種類に分別されます。

● エアー式 ● 機械式

〇〇式というのは、簡単にいうと「工法」のことです。工法とは工事の方法という意味です。加工対象の製品に対して行なう工事の方法=工法ということになります。

サンドブラストはエアー式ブラスト。わかりやすくいうと「空気砲」

エアー式ブラストとは「加圧した空気を利用して研磨材を噴射する装置を使った加工」のことを指します。エアー式はさらに細かく分類され、加圧式や重力式、吸引式、ブロワ式の4つに分別されます。サンドブラストは、このエアー式ブラストに分類されます。 どのような方式であっても、使うのは「空気」です。ドラえもんの「空気砲」に研磨材が乗っかって製品に打ち付けられるとイメージするとわかりやすいですね。 正式名称はAbrasive Blast(アブレィシヴ・ブラスト)といい、日本ではわかりやすく「エアー式ブラスト」という名称が一般的になりました。業者によっては「ノズル式ブラスト」や機械の名称をつけた「〇〇式ブラスト」と呼ぶこともあります。

ショットブラストは機械式ブラスト。わかりやすくいうと「超連続ピッチングマシーン」

機械式ブラストとは、モーターの動力でインペラーと呼ばれる羽根車を回転させ、その遠心力を利用してスチール製の球体を製品に大量投射するブラスト設備を使った加工」のことです。ショットブラストはこの機械式ブラストに分類されます。 機械式ブラストという名称ですが、わかりやすく言うならば、バッティングセンターでピッチングマシーンからボールが連続でたくさん飛んでくるイメージです。鉄板などに対して石をぶつけると、表面が凹みますよね。その現象を機械化したのがショットブラストになります。

サンドブラストとショットブラストの違い其の二『研磨材』

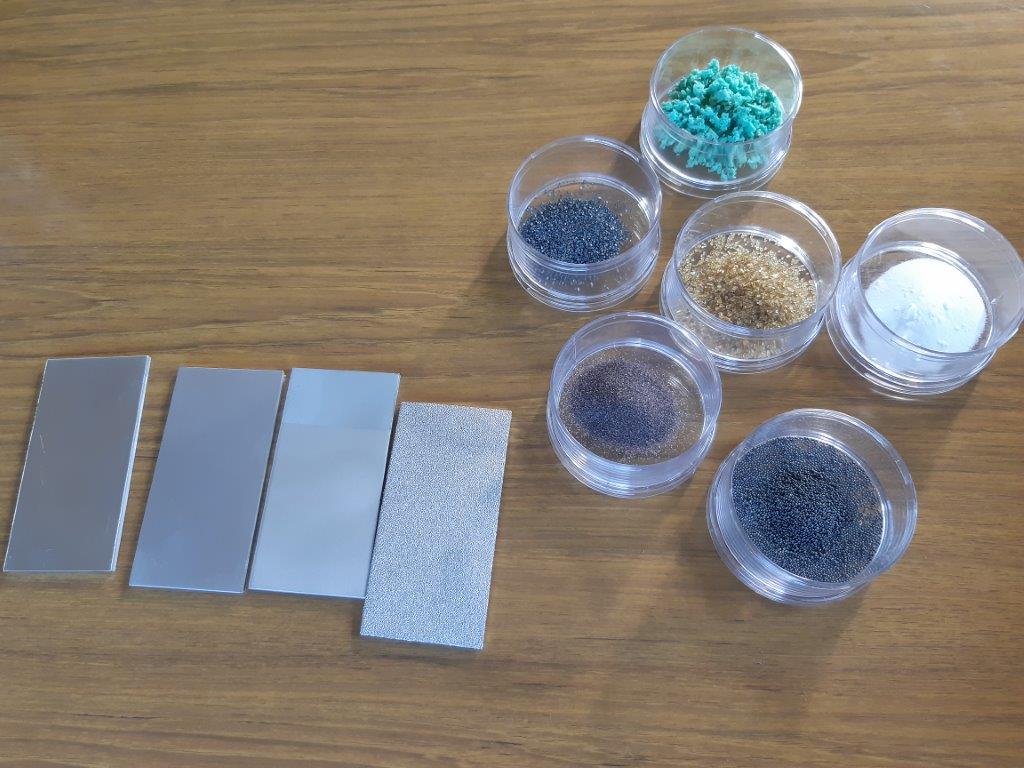

サンドブラストとショットブラストのもう1つの違いは「研磨材」です。研磨材とは、エアー式や機械式で噴射される『素材』のことです。お客様から依頼される製品表面の清浄粗面化は、製品によって異なります。 お客様の理想とする状態にするためには、その状態にするための「素材選び」がもっとも重要なのです。

サンドブラストの研磨材

サンドブラストなどエアー式ブラストは研磨材を選びません。例を挙げれば、スチールなどの鉄系、アルミナなどの鉱物系、クルミなどの植物系など市場にあるほぼ全ての研磨材に対応できます。以前はサンドブラストといえば「珪砂」が使われていましたが、2016年のJIS規格変更分から、健康上の問題を理由に除外されています。 珪砂は「珪肺」と呼ばれている「じん肺症」という病気の原因になります。お客様というよりも、作業に従事するスタッフを守るために珪砂の使用が禁止されました。OKAGAKIでは、国際標準化規格ISO11124~11127に沿った製品を使用しています。スタッフの健康管理や作業環境などを整えてこそ、安全安心なサンドブラストができるのです。

ショットブラストの研磨材

機械式のショットブラストは使用できる研磨材が限られ、スチールの小さなボールである「スチールショット」や、先の尖った「スチールグリット」などの形状のものが主に使われています。ショットブラストでも製品表面の清浄粗面化は可能ですが、投射力が弱く、表面の粗さは浅い仕上がりになります。(アンカーパターンが浅い)但し加工面はエアー式に比べ均一に仕上がります。

サンドブラストとショットブラストのメリット・デメリット

サンドブラストとショットブラストの違いは「工法」と「研磨材」ですが、それぞれにメリットやデメリットがあります。

サンドブラスト(エアー式ブラスト)のメリット・デメリット

サンドブラスト(エアー式ブラスト)のメリットとデメリットは以下です。

①投射圧の調整が自在(アンカーパターン調整自在)

塗料を製品に接着する場合、接着面の面積が広い方が接着力は強くなります。製品表面に凹凸を作り、その凹凸パターン(アンカーパターン)によって接着面積が増えるのです。凹凸の深さを作るためには投射圧が重要です。 機械式の場合は一定の強さでしか強弱を付けられないため、細かな凹凸パターンの調整がしづらくなるのです。エアー式であれば、圧力や投射距離を自在に変更できるため、細かな凹凸の調整が容易になります。

②すべての研磨材対応可能

ショットブラストの場合、研磨材はある程度の重量や形状が限定されてしまいます。サンドブラスト(エアー式ブラスト)は粒状の物からグリッド、球状の物までさまざまな研磨材が使用できます。

③製品の打ち分けが可能

一般的には手動型なので投射部と非投射部の打ち分けも可能です。また別の研磨材での打ち分けもできます。

④あらゆる形状の製品に投射可能

製品によっては、複雑な形状をしている物もあります。また、精密機械の基盤のような細かい部分への加工はエアー式が主流です。機械式のショットブラストでもある程度の加工は可能なのですが、投射角度や投射幅など細かい部分の調整が難しいのです。 その点エアー式は研磨材の粒子が小さいことや、噴射ノズルの口径に応じて噴射角の調整が可能なのです。

⑤一般的には手動型であるが全自動型もある。

一般的なサンドブラストは噴射ノズルにスイッチが付いている手動型のものが主です。それが結果的に細かい部分の加工を可能にしているのです。同じ大きさの製品を大量に処理する場合は投射ノズルを固定した自動加工機やもあります。

①手動型の場合、作業者の育成が必要

手動型のデメリットは「技術力」や「経験」が必要な点です。全自動型であれば、操作パネルやコンピューターなどで設定するだけで加工ができるので容易に加工が可能ですが、手動型となるとそうはいきません。 噴射角度や噴射の圧力など、技術や経験が必要な加工を求められる場合は、その作業者の育成が必要不可欠なのです。

②作業者の作業環境確保が必要

サンドブラストの研磨材はもともと珪砂という砂の一種を使用していました。しかし、この珪砂は「珪肺」というじん肺症になるリスクがある研磨材です。健康被害の観点から現在では珪砂を研磨材として使用することは少なくなりましたが、珪砂以外でも粉末状にすることで「じん肺症」になる可能性はゼロではないのです。こうした健康被害の防止のためにも、作業環境の確保が必要になります。

ショットブラスト(機械式ブラスト)のメリット・デメリット

①全自動ブラスト設備

ショットブラストのイメージは「連続で発射されるピッチングマシーン」です。加工位置や投射スピードなどの設定を変更するだけで自動加工が完了します。つまり、だれでも同じクオリティで加工が可能になるのです。

②投射する研磨材の量がエアー式の数十倍

エアー式は圧力で研磨材を噴射するため、加工に使われる研磨材の量は噴射時間に比例します。ショットブラストは機械に研磨材をのせて投げつけるという仕組みであるため、使用する研磨材の量はエアー式の数十倍程度が必要です。研磨材の量が多いと、短時間で加工が完了しますし、人件費などの加工料金が安くなる場合もあります。

③均一に処理ができる

手動式が多いサンドブラストは、作業スタッフの技術力や経験が重要です。加工経験の浅いスタッフの場合、まれに加工ムラが発生することもあります。ショットブラストは全自動で加工が行なわれるため、経験の浅いスタッフであっても、ベテランスタッフと同じレベルでの加工処理ができます。

④作業環境が良い

全自動の機械を使用するため、作業に従事するスタッフは別室で加工状態を確認できます。サンドブラストと違い、噴射した後の粉塵などは完全にシャットアウトできます。

⑤ランニングコストが安い

どんな優れた工業技術であっても、費用は発生します。手動タイプが多いサンドブラストは人件費などが高くついてしまい、ランニングコストを考えると、あまり多様はできません。ショットブラストであれば全自動で作業が完了するため、ランニングコストが安く済むのです。

①使用できる研磨材が少ない(スチール系が主)

サンドブラストはさまざまな素材の研磨材を自在に使用できるメリットがあります。ショットブラストはその仕組上、使用できる研磨材が限定的になってしまうのです。

②製品の打ち分けができない

ショットブラストは全自動の設備であるため、基本的には製品全体を投射します。 部分的な強弱をつけて投射することができません。

③投射力がサンドブラスト(エアー式)の1/10程度(※アンカーパターンが浅い)

サンドブラストはコンプレッサーや吸引力などの「圧力」で研磨材を投射する設備です。対してショットブラストの投射力は、設備の「動力」に依存しています。モーターの能力によって投射力が変わります。そのため、圧力に比べて投射力は弱くなってしまうのです。

④設備メンテナンス費が高額

回転するインペラー部品やブラスト室内の壁の摩耗など、エアー式に比べメンテナンス費は高額になりがちです。

岡垣興業株式会社は「サンドブラスト」の会社です

弊社、岡垣興業株式会社は「サンドブラスト」の会社です。数種類のサンドブラスト機器を使って、お客様の大事な製品の表面を「清浄粗面化」します。大型製品から小型製品まで、お客様の希望する加工を施します。 製品表面の清浄粗面化にお悩みならば、まずは一度ご相談だけでもしてみませんか?弊社のベテランスタッフ(国際検査員資格保有)がお客様のお悩みを解決いたします。